Đúc khuôn các là kỹ thuật phổ biến nhất được sử dụng trên khắp thế giới. Một dòng chảy điển hình của quá trình đúc khuôn cát được thể hiện trong sơ đồ sau đây:

Cát được sử dụng như một vật liệu chịu lửa trong hệ thống đúc khuôn cát. Quá trình đúc cát là một chất kết dính duy trì hình dạng của khuôn trong khi rót kim loại nóng chảy. Có một loạt các hệ thống cát / chất kết dính được sử dụng trong hệ thống đúc cát. Bentonite đất sét được sử dụng tối đa 4-10% của hỗn hợp cát trong các hệ thống cát xanh, cát đúc hệ thống phổ biến nhất. Nước, chiếm khoảng 2-4% của hỗn hợp cát, kích hoạt các chất kết dính. Vật liệu cacbon như than (2-10% tổng khối lượng) cũng được thêm vào hỗn hợp để cung cấp một môi trường khử. Nó giúp trong việc ngăn ngừa các kim loại từ oxy hóa trong khi đổ. 85-95% còn lại của tổng số hỗn hợp có chứa cát.Một loạt các chất kết dính hóa chất được sử dụng bởi quá trình đúc khuôn cát khác: chất kết dính dầu là hỗn hợp các loại dầu động vật, hóa dầu và thực vật. Một số các chất kết dính nhựa tổng hợp phổ biến là: ureaformaldehyde, phenolics, phenolformaldehyde, urea-formaldehyde/furfuryl rượu, isocyanate alkyl và isocyanate phenolic. Chất kết dính nhựa hóa học được thường xuyên được sử dụng cho các lõi đúc và ít rộng rãi cho khuôn đúc.

Giai đoạn đầu tiên để thiết kế một mẫu, mẫu cổng nhôm đúc mới là mô hình ( mẫu) thực hiện. Mô hình chỉ là một bản sao của sản phẩm đã hoàn thành. Nói chung, mô hình( mẫu) đúc làm bằng gỗ, nhưng kim loại, nhựa, thạch cao, cũng có thể được sử dụng. Những mô hình như vĩnh viễn vì vậy có thể được sử dụng để hình thành một số khuôn mẫu.

Tạo mẫu là một quá trình do các nghệ nhân có kỹ thuật tay nghề cao thực hiện mẫu chính xác là rất quan trọng đến chất lượng của sản phẩm cổng nhôm đúc cuối cùng. Nhiều công ty sử dụng máy tính hỗ trợ thiết kế (CAD) để thiết kế mẫu. Các hệ thống này cũng có thể được tích hợp với các công cụ tự động cắt được điều khiển bằng máy tính hỗ trợ sản xuất (CAM) công cụ. Lõi được sản xuất kết hợp với các mô hình để tạo thành các bề mặt bên đúc. Chúng được sản xuất trong một hộp lõi, mà bản chất là một khuôn mẫu cố định và được phát triển.

Làm thế nào để đưa khuôn mẫu vào sản xuât ?

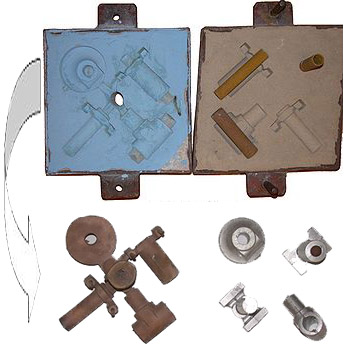

khuôn mẫu này được hình thành trong một hộp với hai nửa giúp trong việc lấy các mô hình(mẫu) được thuận tiện. Khi khuôn cát là tạm thời trong tự nhiên, một khuôn mẫu mới được hình thành từng thời gian để đúc cá nhân. Hình dưới đây mô tả một khuôn cát điển hình gồm có hai phần:

Kéo, nửa dưới của khuôn, được thực hiện trên một bảng đúc. Lõi yêu cầu sức mạnh lớn hơn để giữ hình thức của họ trong quá trình đổ. Chiều độ chính xác cũng cần được lớn hơn bởi vì bề mặt nội thất có nhiều khó khăn để máy, lỗi tốn kém để sửa chữa. Một trong các hệ thống liên kết hóa học được sử dụng trong việc hình thành các lõi. Một khi lõi được đưa vào, nửa trên của khuôn hoặc đối phó được đặt lên hàng đầu. Giao diện giữa hai nửa khuôn được gọi là một đường chia tay. Đôi khi, trọng lượng được đặt trên đối phó, giúp trong việc đảm bảo hai nửa với nhau.

Khuôn mẫu thiết kế bao gồm một hệ thống được thiết kế để mang kim loại nóng chảy thông suốt tất cả các bộ phận của khuôn. Hệ thống thường bao gồm đậu rót, cửa, chạy và các lỗ thông hơi. Đậu rót là nơi mà kim loại được đổ. Gates cho phép các kim loại để nhập vào hệ thống đang chạy. Runners mang kim loại nóng chảy về phía khoang đúc. các lỗ thông hơi cho phép khí sẽ được lưu thông để nhôm nóng chảy có thể chạy thông suổt, quá trình đúc phải được thực hiện đồng bộ trong hệ thống để tránh quá trình đông cứng kiên cố hóa trong khoang đúc.

Nhôm nóng chảy và Rót

xưởng đúc nhôm Nhiều người sử dụng một tỷ lệ cao của nhôm phế liệu để giảm chi phí. Như vậy, các xưởng đúc đóng một vai trò quan trọng trong ngành công nghiệp tái chế kim loại. Nội bộ tạo ra phế liệu từ người chạy và làm lại, cũng như từ chối sản phẩm, cũng được tái chế. Phí được cân nhắc và đưa vào lò. Hợp kim và các vật liệu khác được thêm vào phí để tạo ra sự tan chảy mong muốn. Trong một số hoạt động phí có thể được làm nóng trước, thường sử dụng nhiệt thải. Các lò được sử dụng phổ biến trong ngành công nghiệp được mô tả dưới đây. Trong quá trình truyền thống, kim loại được quá nhiệt trong lò. Kim loại nóng chảy được chuyển từ lò nồi chứa và tổ chức cho đến khi nó đạt đến nhiệt độ rót mong muốn. Kim loại nóng chảy được đổ vào khuôn và cho phép để củng cố.

Làm nguội.

khuôn và làm lạnh được vận chuyển đến một khu vực làm mát, ngay lập tức sau khi kim loại nóng chảy được rót. đúc cần để làm mát trong một thời gian dài, thường qua đêm, trước khi nó có thể được lấy ra khỏi khuôn. Đúc có thể được loại bỏ bằng tay hoặc bằng cách sử dụng bảng rung lắc vật liệu chịu lửa từ đúc. Để làm mát nhanh chóng của đúc, xưởng đúc nhiều người cũng sử dụng phòng tắm dập tắt. Điều này tăng tốc quá trình này và cũng có thể giúp đạt được một số tài sản luyện kim. Để ngăn chặn quá trình oxy hóa, tắm dập tắt có thể chứa các chất phụ gia hóa học.

Lọc cất

Điều này là do sự cần thiết phải duy trì chất lượng cát đúc tối thiểu. Đối với các xưởng đúc nhôm lớn, cát đúc yêu cầu chất lượng nghiêm ngặt ít, hơn 90 cải tạo% có thể đạt được bằng phương tiện cơ khí. Đối với nhiều quá trình, máy móc khai hoang cát không phải là chất lượng đủ cao để được sử dụng để sản xuất cốt lõi. Thu hồi nhiệt được sử dụng rộng rãi hơn. Quy trình đúc cát nóng cát đến điểm vật liệu hữu cơ, bao gồm các chất kết dính, được thúc đẩy. cát quá trình đúc Quy trình có thể trả lại cát một ‘mới’ , cho phép nó được sử dụng để làm cốt lõi. Thu hồi nhiệt là tốn kém hơn so với hệ thống cơ khí.

Cát Quy trình đúc cũng có thể được khai hoang bằng cách sử dụng giặt ướt và chà kỹ thuật. Những phương pháp sản xuất cát của một chất lượng cao nhưng không thường được sử dụng bởi vì họ tạo ra một dòng chất thải lỏng đáng kể và yêu cầu đầu vào năng lượng bổ sung để sấy cát. Lượng tái sử dụng nội bộ phụ thuộc vào các loại công nghệ được sử dụng và yêu cầu chất lượng của quá trình đúc. Quá trình cải tạo, đặc biệt là cơ khí, phá vỡ các hạt cát và điều này có thể ảnh hưởng đến chất lượng của một số kim loại. Ngoài ra, đối với các kỹ thuật cải tạo cơ khí, tạp chất có thể xây dựng trên cát theo thời gian, đòi hỏi một tỷ trọng của vật liệu bị lãng phí. Các xưởng đúc sắt lớn không yêu cầu một chất lượng cát cao thường đạt được tỷ lệ cao nhất của tái sử dụng trong ngành công nghiệp. Thường cát chu kỳ thông qua các hoạt động cho đến khi nó được mặt đất xuống một bụi mịn và loại bỏ bởi quá trình lọc.

Đánh bóng, làm sạch và hoàn tất cổng nhôm đúc.

đẩy vật liệu mài mòn ở tốc độ cao lên bề mặt đúc thường được sử dụng để loại bỏ bất kỳ phần thừa nào còn lại,

cổng nhôm Đúc cũng có thể cần phải được sửa chữa bằng cách hàn thiếc, hàn hoặc hàn để loại bỏ các khuyết tật.

cổng nhôm Đúc có thể trải qua thêm mài và đánh bóng để đạt được chất lượng bề mặt mong muốn. sau đó có thể được phủ bằng cách sử dụng hoặc là một lớp sơn hoặc một kim loại hoạt động hoàn thiện như sơn phủ mạ kẽm bột, hoặc mạ điện.

Ưu điểm của đúc khuôn cát

chi phí thấp.

Đúc kích cỡ lớn nhất đạt được.

Ít tốn kém hơn so với các kỹ thuật khác.

Có khả năng giữ chi tiết và chống lại biến dạng khi đun nóng.

Quy trình là phù hợp cho đúc kim loại màu và không màu.

Xử lý một loạt sản phẩm đa dạng hơn bất kỳ phương pháp đúc khác.

Sản xuất vật đúc có độ chính xác nhỏ và đúc lớn lên tới 1 tấn.

Có thể đạt được dung sai rất gần nếu đầm thống nhất đạt được.

Khuôn mẫu chuẩn bị thời gian tương đối ngắn so với nhiều quá trình khác.

Sự đơn giản tương đối của quá trình làm cho nó lý tưởng để cơ giới hóa.

Mức độ cao của tái sử dụng cát có thể đạt được.

Nó tạo ra chất thải ít hơn so với các kỹ thuật khác.

Thọ Am – Liên Ninh – Thanh Trì – Hà Nội.

Thọ Am – Liên Ninh – Thanh Trì – Hà Nội. 0983.298.984 - 0944.461.471

0983.298.984 - 0944.461.471

.jpg)